1、项目概况

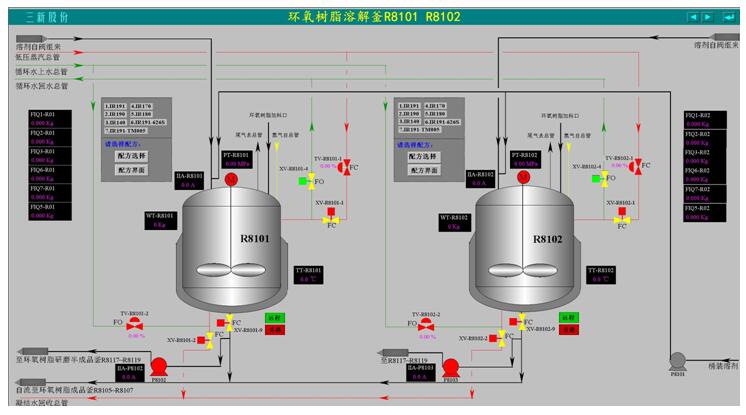

某包装材料科技有限公司-迁扩建4万吨金属包装涂料项目,项目共包括甲类罐区(埋地)、甲类车间二个主装置及中心控制室、公用工程等辅助生产装置。

系统采用集中分散控制系统,设中心控制室(下称中控室,含操作室、机柜室等),中控室可以对整个项目的过程数据进行集中监控和操作。DCS操作站、工程师站、网络机柜、电源机柜、控制机柜、继电器柜、端子柜等集中安装在中控室内。

我公司为该项目推荐CPAC系统。该系统是当代最先进的控制系统之一,包含了新华科技三十年来在过程控制、资产管理、行业知识等方面积累的经验,采用最先进的开放平台和网络技术,为工业企业提供一个统一的、全厂的、自动过程控制、设备和资产管理,直至操作管理、生产管理、集成制造等一体化的知识系统体系结构和全系列的解决方案。

2、CPAC系统特点

2.1 硬件特点

〇简洁的机柜布置,创新的外观和结构设计

〇基于恶劣工业环境设计,通过CE/FCC/G3认证,极强的抗干扰和抗腐蚀能力

〇控制器深度自检、故障无扰切换,集成2路以太网和8路IO通讯接口,先进的嵌入式实时操作系统,最小扫描周期50ms

〇全面支持HART等现场总线协议

〇I/O模块冗余供电,通道级多重隔离,支持冗余配置

〇I/O模块地址自适应,可在线热插拔I/O模块通道级自诊断、主动报警及失效安全设计

〇DI模块通道接地检测,标配48VDC查询电压

2.2 软件特点

〇采用全新可视化界面风格,集成化一体式(All-In-One)组态环境

〇采用全动态点目录,系统自动维护,可在线编辑,确认后即时生效,无需下装重启人机接口站

〇控制器加载嵌入式多任务实时操作系统,采用优化后的同步调度机制,提升控制实时性和确定性

〇强大的自定义功能块,可离线修改、在线下装、即时生效,易于客户二次开发

〇基于XML的配置模式,有利于工程备份和复制,便于查看、编辑、搜索和扩展

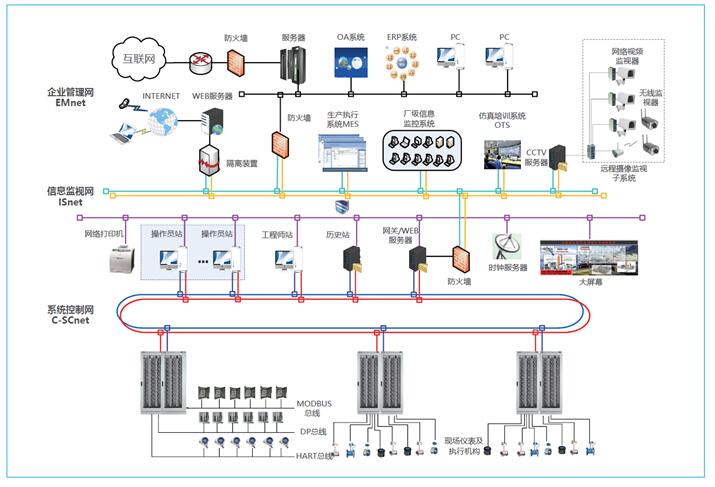

2.3 网络特点

〇简洁可靠的对等网络架构,不设核心服务器,不存在通讯瓶颈

〇独创的实时网络与非实时网络分流技术,保证实时数据的快速性和确定性

〇柔性分域,支持广播和组播协议,保证在超大规模应用时网络和控制器的低负荷率

〇采用自主化的安全型工业交换机,支持白名单协议,加强对网络的监测和管控,提升系统的固有安全特性

〇网络通讯模块级冗余配置,I/O通讯采用高速同步串行通讯协议

〇采用NTP技术对所有节点进行校时,校时精度可达10ms

3、系统配置

3.1 配置原则

系统配置时遵循了冗余原则,CPAC系统所支持的冗余是系统本质的冗余,由系统硬件/软件本身所支持,无须设计额外的应用软件予以实现。

系统网络和网络交换机等设备的均 1:1 冗余配置。

控制器、I/O子系统通讯网络等部件均 1:1 冗余配置。

系统机柜电源系统均 1:1 冗余配置,辅助机柜电源均 1:1 冗余配置。

每个操作站都有独立的计算机主机,操作站可互为后备,具备工作冗余功能。

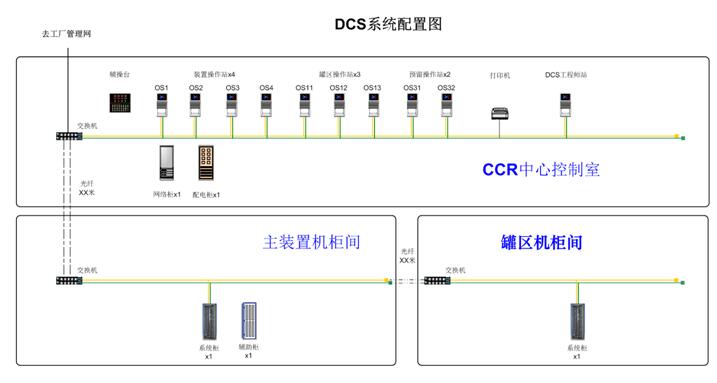

本项目包括混烃分离装置、罐区和装卸车。DCS系统包含1台工程师站

,9台操作员站(其中混烃4台,罐区3台,预留2台)。

混烃和罐区分别距离中控室X米,光纤通讯,光纤材料设备由甲方提供。

3.2 中控室

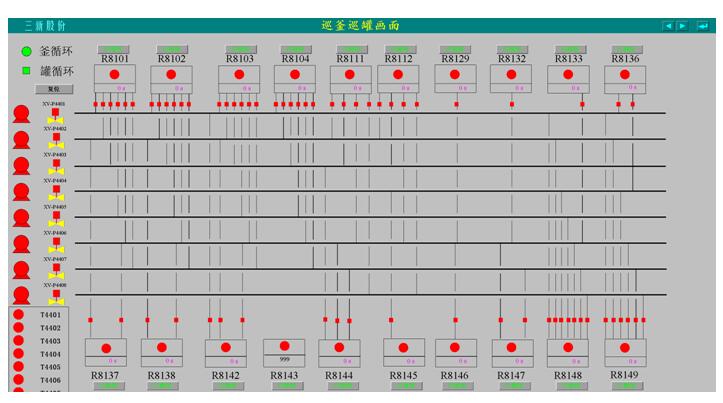

整个装置共包括2套装置,控制器独立分配提高稳定性,中控室共配备9台单屏操作站。

工程师站配置1台,具备历史服务器功能,单屏显示。

操作台采用平面操作台式样,尺寸:1000深×750高×1200宽(工程师台),

UPS电源:中控室10KVA,罐区3KVA。

3.3 现场机柜室

装置和罐区各设置一个现场机柜室,通过光纤和中心控制室连接。

两套生产装置共需配置冗余控制器2对,IO卡件若干,系统机柜共2面,继电器柜1面、电源柜1面。共4面机柜。

项目中的第三方设备通过MODBUS /OPC通讯接口或与DCS系统进行通讯,数据需要传到DCS系统中,实现对设备的远程监控。